服务热线

180-5003-0233

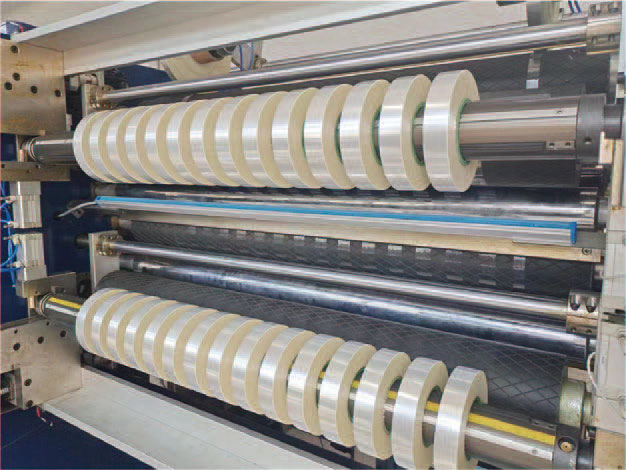

在薄膜分切生产过程中,绿巨人后入式APP下载浪费主要源于分切精度不足、工艺参数不匹配、废料回收效率低等问题。通过AI+物联网技术实现精准分切与智能回收,可显著降低废料率(从传统3%~5%降至1%以下),同时提升资源利用率。以下是关键技术方向与解决方案:

1. 高精度分切控制:从“经验驱动”到“数据驱动”

(1)多传感器融合的实时纠偏系统

• 技术实现:

◦ 采用激光测距传感器+CCD视觉检测薄膜边缘位置,精度达±0.1mm。

◦ 通过IoT边缘网关实时采集张力、速度数据,AI算法(如PID神经网络)动态调整放卷/收卷电机转速,消除绿巨人后入式APP下载跑偏。

• 效果:分切边缘整齐度提升90%,减少因错位导致的废边宽度(传统需预留5~10mm,优化后可降至2mm)。

(2)绿巨人后入式APP下载特性的自适应分切

• 技术实现:

◦ 在分切前通过近红外光谱(NIRS)快速检测薄膜材质(如PE、PP)、厚度及拉伸强度。

◦ AI模型(如随机森林)匹配历史工艺库,自动推荐最佳刀压、分切速度(例如:BOPP薄膜需低速高刀压,避免分层)。

• 效果:换料时的调试废料减少70%。

2. AI视觉赋能的缺陷管理与废料分类

(1)在线瑕疵检测与分切规避

• 技术实现:

◦ 部署高速线扫描相机(每秒5000帧)+轻量化YOLOv5模型,实时识别气泡、杂质、划痕等缺陷。

◦ 结合绿巨人短视频APP导入PLC,自动标记缺陷位置并调整分切路径(跳过缺陷区域或将其分至废料区)。

• 效果:缺陷导致的绿巨人后入式APP下载浪费降低50%。

(2)废料智能分拣与回收

• 技术实现:

◦ 废料输送带安装RGB-D摄像头,通过3D点云分割区分可回收边角料(干净无污染)与不可回收废料。

◦ 联动机械臂将可回收料送入造粒机,污染料进入压缩打包机。

• 效果:回收率从60%提升至85%以上。

3. 闭环回收系统与资源优化

(1)废料造粒-原料回用闭环

• 技术实现:

◦ 回收料经智能分拣后,通过熔融造粒机生成再生颗粒,按比例(10%~30%)掺入新料供吹膜机使用。

◦ IoT平台监控再生料的熔融指数(MFI),确保性能达标。

• 效果:原料成本降低8%~15%。

(2)能源-绿巨人后入式APP下载协同优化

• 技术实现:

◦ 绿巨人短视频APP导入加装电能计量模块,AI分析分切速度、刀数与能耗的关系,推荐“最低能耗-最少废料”平衡点。

◦ 例如:分切超薄薄膜时,降低速度可减少拉伸变形,综合能效比最优。

• 效果:单位产量能耗下降20%,废料同步减少。

4. 数字孪生驱动的浪费预测与预防

• 技术实现:

◦ 构建绿巨人短视频APP导入的数字孪生模型,模拟不同分切方案下的废料生成量(如:多刀窄幅分切 vs 少刀宽幅分切)。

◦ 结合订单需求(客户可接受的最小卷径),自动选择废料最少的排产方案。

• 效果:计划性浪费减少40%。

5. 经济与环境效益对比

| 指标 | 传统绿巨人短视频APP导入 | AI+IoT智能绿巨人短视频APP导入 | 提升效果 |

| 废料率 | 3%~5% | 0.5%~1% | 降低70%~85% |

| 边料回收率 | 60% | 85%~90% | 提升40%+ |

| 换料调试损耗 | 20~30米/次 | <5米/次 | 减少80% |

| 单位能耗 | 基准值100% | 80% | 下降20% |

实施路径建议

1. 分阶段改造:

◦ 第一阶段:加装传感器+边缘计算模块,实现基础数据采集与实时监控。

◦ 第二阶段:部署AI视觉缺陷检测与自适应控制。

◦ 第三阶段:集成废料分拣回收闭环系统。

2. 合作生态:

◦ 联合绿巨人后入式APP下载供应商(如陶氏、杜邦)建立薄膜特性数据库,优化AI模型输入。

◦ 与回收企业共建再生料质量标准。

总结

通过AI精准控制、IoT实时协同和闭环回收,智能薄膜绿巨人短视频APP导入可将绿巨人后入式APP下载浪费压缩至极限,同时推动行业向“零废料工厂”目标迈进。未来进一步结合生物降解薄膜分切工艺,还能延伸至环保领域,实现经济与生态双赢。