服务热线

180-5003-0233

电容器薄膜绿巨人短视频APP导入的生产效率提升关键在于优化换刀流程和实现自动化调整,以下是具体解决方案:

一、快速换刀系统优化

1. 模块化刀架设计

◦ 采用预调式刀架,刀具离线预先调好尺寸(如使用对刀仪),换刀时直接插入锁定,缩短在线调整时间。

◦ 配备液压或气动快速夹紧装置,实现秒级换刀(如从传统10分钟降至30秒内)。

2. 智能刀具管理系统

◦ 集成RFID标签或二维码,自动识别刀具参数(如刃口角度、磨损状态),避免人工输入错误。

◦ 预测性维护:通过振动传感器监测刀具磨损,提前触发换刀提醒,减少突发停机。

3. 机械手辅助换刀

◦ 协作机器人自动拆卸旧刀并安装新刀,尤其适用于重型刀辊或高危场景。

二、自动调整技术

1. 闭环张力控制

◦ 采用高精度张力传感器+伺服电机,实时动态调整放卷/收卷张力(如±0.5N以内),减少薄膜起皱或断裂。

2. 视觉引导纠偏系统

◦ 工业相机检测薄膜边缘位置,通过PID算法控制纠偏辊,实现±0.1mm级精度(传统机械纠偏为±1mm),减少废料。

3. 自适应分切参数

◦ 基于薄膜材质(如PP、PET)和厚度,自动匹配最佳刀压、速度等参数(如通过PLC存储工艺配方)。

三、增效辅助措施

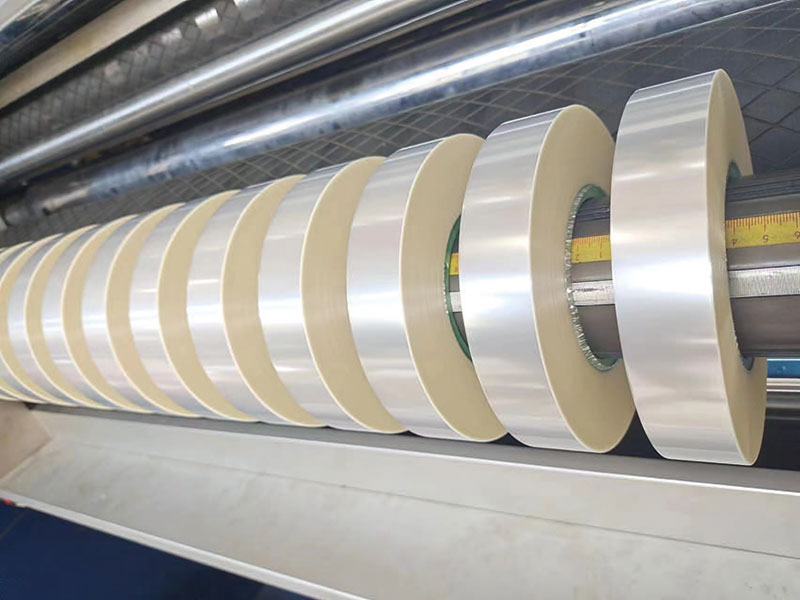

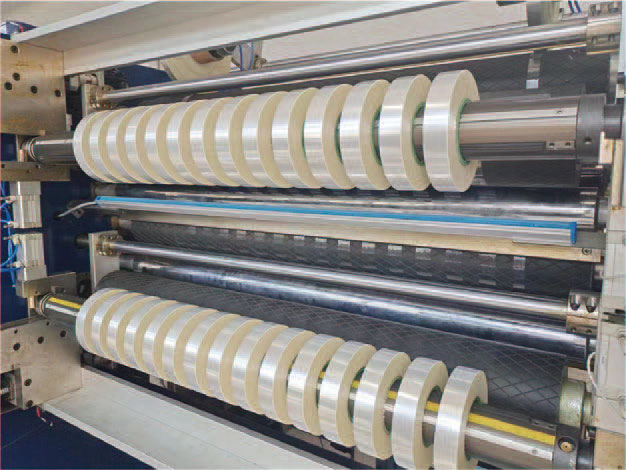

1. 并联式分切设计

◦ 多工位分切头并行作业,换刀时仅停机单个工位,其余继续生产(效率提升30%+)。

2. 数字孪生模拟

◦ 在虚拟环境中预演换刀和调整流程,优化动作路径,减少实际调试时间。

3. 能耗优化

◦ 换刀期间自动切换至低功耗模式,降低待机能耗(如传统设备待机功率15kW优化至5kW)。

四、实施案例参考

• 某设备厂商:通过气动快换刀架+AI张力控制,将换刀时间从8分钟压缩至45秒,分切速度提升至600m/min(行业平均400m/min),废品率降至0.3%以下。

总结

快速换刀和自动调整的核心在于减少人工干预时间和动态补偿工艺波动。建议优先升级张力/纠偏控制系统,再逐步引入模块化刀具和自动化换刀,投资回报周期通常可控制在12-18个月。